帝鑫技术-专注解决精密零件加工难题!

工艺设计核心原则(区别于普通轴的关键)

电机轴的特殊性决定了工艺需在 “精度、强度、稳定性” 上强化,核心原则如下:

基准极致统一:全程以两端中心孔(或顶尖孔) 为唯一定位基准,配合轴颈、转子装配轴颈、键槽等关键特征均基于此基准加工,确保各特征间同轴度≤0.005mm(高速电机≤0.003mm)。

强度优先于效率:优先通过 “锻件毛坯(大功率)+ 调质热处理 + 局部强化(如高频淬火)” 提升抗扭强度与耐磨性,再通过精加工保证精度,避免 “先精后强” 导致精度失效。

关键特征后加工:轴承配合轴颈、转子配合轴颈等 “高精度配合面”,需在热处理(如高频淬火)后进行精磨 / 超精磨,消除热处理变形;键槽 / 花键需在半精车后加工,避免对配合面精度产生影响。

振动控制前置:针对高速电机轴(转速>3000r/min),需在精加工后增加动平衡工序,去除不平衡量(通常≤5g・mm),从源头减少运行振动。

通用加工工艺流程

(以 40Cr 材质、中小型电机轴为例)电机轴结构通常包含:轴承配合轴颈(2-3 段)、转子装配轴颈(1 段)、输出端键槽 / 花键、定位轴肩、倒角 / 退刀槽,流程如下(括号内为关键参数):

电机轴结构通常包含:轴承配合轴颈(2-3 段)、转子装配轴颈(1 段)、输出端键槽 / 花键、定位轴肩、倒角 / 退刀槽,流程如下(括号内为关键参数):

工序序号 | 工序名称 | 核心加工内容(针对电机轴特性) | 设备 | 关键要求 |

1 | 毛坯准备 | - 小功率(≤1.5kW):选 φ(最大轴径 + 5~8mm)热轧圆钢,锯切(总长 + 3~5mm);- 大功率(>1.5kW):选锻件(锻后正火消除应力),保证转子轴颈处锻造密度 | 锯床 / 锻压机 | 锻件探伤(无裂纹、疏松),圆钢直线度≤0.5mm/m |

2 | 粗车基准 | 1. 车一端端面,钻双锥中心孔(B 型,按轴径选,如 φ30 轴选 B3.15) ;2. 掉头车另一端端面,钻同规格中心孔;3. 粗车各轴颈(留 2~3mm 半精车余量)、轴肩(留 1~2mm 余量) | 数控车床 | 中心孔圆度≤0.01mm,避免基准偏差 |

3 | 调质热处理 | 整体加热至 830~860℃(40Cr),油冷淬火,520~560℃高温回火,硬度控制在 240~280HBW | 热处理炉 | 装夹时用专用支架,防止轴弯曲变形 |

4 | 半精车 | 1. 以中心孔定位,半精车各轴颈(轴承配合轴颈留 0.3~0.5mm 磨量,转子轴颈留 0.2~0.4mm 磨量);2. 车轴承定位轴肩(保证垂直度≤0.01mm)、螺纹退刀槽 / 花键退刀槽;3. 车所有倒角(1×45°,避免锐边划伤轴承) | 高精度数控车床(定位精度 ±0.005mm) | 轴肩端面跳动≤0.01mm,为轴承装配做准备 |

5 | 局部强化(高频淬火) | 对轴承配合轴颈(需耐磨)进行高频淬火:加热温度 850~900℃,喷水冷却,硬度达 58~62HRC,淬硬层深度 0.8~1.5mm(按轴径定) | 高频淬火机 | 淬火后轴颈变形量≤0.1mm,避免后续磨削余量不足 |

6 | 关键特征加工(键槽 / 花键) | - 键槽:V 型块 + 端面定位,粗铣(留 0.1~0.2mm 精铣量)→精铣,保证键槽对称度≤0.02mm(相对于轴线);- 花键(大功率电机):滚轧 / 铣削花键(如渐开线花键),精度达 GB/T 1144 6 级,用花键环规检测 | 数控铣床 / 花键滚轧机 | 多键槽时一次装夹加工,保证同轴度≤0.015mm |

7 | 精磨关键轴颈 | 1. 修复中心孔(用中心孔修磨机去除淬火氧化皮,保证基准精度);2. 精磨轴承配合轴颈(至 IT5-IT6 公差,如 φ30h5(-0.002/-0.011mm))、转子装配轴颈(至 IT6 公差);3. 精磨定位轴肩端面(平面度≤0.005mm) | 外圆磨床(精度等级 P4) | 轴承轴颈圆跳动≤0.005mm,表面粗糙度 Ra0.4~Ra0.8 |

8 | 超精磨(高速电机可选) | 对轴承配合轴颈进行超精磨:用细粒度油石(如 W10),以 5~10m/min 进给,降低表面粗糙度至 Ra0.2~Ra0.4,减少轴承运行摩擦 | 超精磨机床 | 仅用于转速>6000r/min 的高速电机轴 |

9 | 动平衡处理 | 1. 校正面选择:通常选转子装配轴颈两端;2. 平衡等级:按 GB/T 9239,电机轴平衡等级≥G2.5(高速电机≥G1.0);3. 去重方式:钻孔 / 铣槽(去重深度≤轴径 1/10) | 动平衡机 | 不平衡量≤5g・mm(高速电机≤2g・mm) |

10 | 去毛刺与清洗 | 1. 用超声波清洗去除磨屑、油污;2. 用细砂布(1200#)抛光键槽 / 花键边缘,用专用工具去除螺纹 / 退刀槽毛刺 | 超声波清洗机 / 手工 | 清洗后零件表面无油污、铁屑,毛刺≤0.02mm |

11 | 最终检测 | 1. 尺寸:千分尺测轴颈、深度尺测键槽;2. 形位公差:圆度仪测圆度、百分表测同轴度;3. 性能:硬度计测淬火层硬度、动平衡机复检不平衡量 | 计量室 | 全项符合电机轴设计图纸(如 GB/T 1801) |

与其他加工方式相比,三轴加工的优缺点是什么?优点:成本低:设备购置、维护费用远低于四 / 五轴,适合中小批量生产;易操作:编程(仅控 X/Y/Z 轴)、操作门槛...

镗削和车削是机械加工中两种不同的工艺方法,在加工原理、适用场景、设备工具等方面存在明显差异1. 加工原理镗削:镗刀旋转,工件 / 镗刀进给,用于扩孔或精镗孔。车...

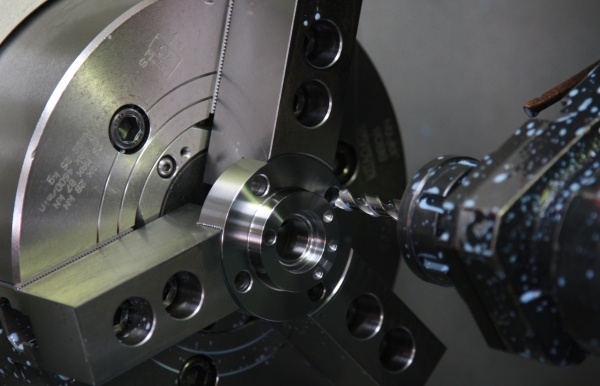

车削加工的核心原理运动机制:工件通过卡盘或顶尖夹持旋转(主运动),刀具沿轴向 / 径向进给(进给运动),两者配合实现材料切除。切削要素:包括切削速度(v)、进给...

精密加工的精度范围为0.1微米至3微米(即10-3微米)。具体可分为:加工精度范围常规精密加工:10微米至0.1微米超精密加工:0.3微米至0.03...

镗孔与钻孔虽同属内孔加工工艺,但在加工逻辑、适用场景及精度能力上差异显著,核心区别可从以下三方面清晰划分:一、加工方法:“从无到有” vs “从有到精”钻孔:以...

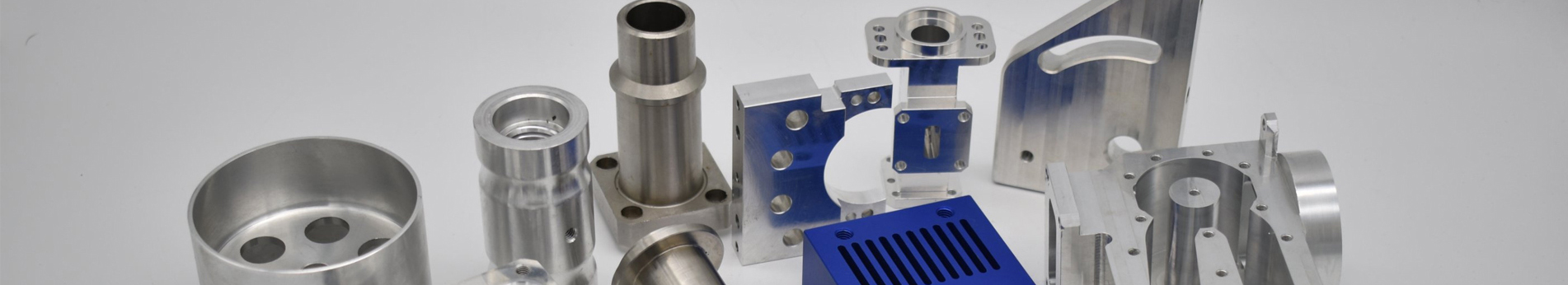

专注高精密零部件制造商,支持来图来样来料加工

加工定制专注精密零部件的定制、加工、制造

来图定制严格按照图纸和样品的尺寸规格生产

工艺精湛模具零件加工尺寸精度误差可控制在0.001MM

快速出样生产工艺严谨规范,快速打样,准时发货

邮箱:dixinmojupeiian@163.com

邮箱:dixinmojupeiian@163.com 地址:广东省东莞市大朗镇犀牛陂甲田横一路2号

地址:广东省东莞市大朗镇犀牛陂甲田横一路2号

官方微信

Copyright © 2020-2026帝鑫技术(广东)有限公司 粤ICP备2023030564号 sitemap 专题