帝鑫技术-专注解决精密零件加工难题!

与其他加工方式相比,三轴加工的优缺点是什么?优点:成本低:设备购置、维护费用远低于四 / 五轴,适合中小批量生产;易操作:编程(仅控 X/Y/Z 轴)、操作门槛低,新手易上手;效率高:常规工件(平面、孔系)无需换姿态,重切削时刚性强、速度快;精度稳:无旋转轴误差,常规公差(±0.01mm 内)可稳定满足。缺点:复杂曲面加工受限:无法调整刀具姿态,难加工涡轮叶片、复杂模具型腔等,易过切或表面粗糙;多

发布日期:2025-09-26镗削和车削是机械加工中两种不同的工艺方法,在加工原理、适用场景、设备工具等方面存在明显差异1. 加工原理镗削:镗刀旋转,工件 / 镗刀进给,用于扩孔或精镗孔。车削:工件旋转,车刀进给,加工回转体表面(外圆、端面、螺纹等)。2. 加工对象镗削:大直径孔、深孔、高精度孔(如箱体孔、缸体孔)。车削:轴 / 盘 / 套类零件的外圆、端面、锥面、螺纹等。3. 设备与刀具镗削:设备为镗床(卧式 / 坐标镗床)

发布日期:2025-09-26车削加工的核心原理运动机制:工件通过卡盘或顶尖夹持旋转(主运动),刀具沿轴向 / 径向进给(进给运动),两者配合实现材料切除。切削要素:包括切削速度(v)、进给量(f)、背吃刀量(ap),合称 “切削三要素”,直接影响加工效率与质量。车削加工的主要特点优势:加工范围广可加工轴类、盘类、套类等回转体零件,能完成外圆、内孔、端面、螺纹、成形面等工序。精度可控性强普通车床精度可达 IT10~IT8,表面

发布日期:2025-09-24精密加工的精度范围为0.1微米至3微米(即10-3微米)。具体可分为:加工精度范围常规精密加工:10微米至0.1微米超精密加工:0.3微米至0.03微米表面粗糙度常规精密加工:表面粗糙度Ra值≤0.1微米超精密加工:表面粗糙度Ra值≤0.03微米 当前国际先进水平已实现3微米精度的加工能力,国内部分企业通过技术突破可达到更高精度。

发布日期:2025-09-23镗孔与钻孔虽同属内孔加工工艺,但在加工逻辑、适用场景及精度能力上差异显著,核心区别可从以下三方面清晰划分:一、加工方法:“从无到有” vs “从有到精”钻孔:以实体材料为起点,通过固定直径的钻头(如麻花钻)在钻床上高速旋转切削,直接 “钻出全新圆孔”。加工过程中,钻头靠自身螺旋槽排屑,孔径由钻头直径决定,无法实时调整,核心是实现 “无孔到有孔” 的基础成型。镗孔:需以预加工孔为前提(如铸造孔、锻造

发布日期:2025-09-15电火花加工是指在一定的介质中,通过工具电极和工件电极之间的脉冲放电的电蚀作用,对工件进行加工的方法。电火花加工是20世纪40年代开始研究并逐步应用于生产的一种利用电、热能进行加工的方法。工作原理进行电火花加工时,工具电极和工件分别接脉冲电源的两极,并浸入工作液中,或将工作液充入放电间隙。通过间隙自动控制系统控制工具电极向工件进给,当两电极间的间隙达到一定距离时,两电极上施加的脉冲电压将工作液击穿,

发布日期:2025-09-05精密齿轮加工是一项融合高精度制造技术、材料科学与精密检测的复杂工程,核心目标是确保齿轮在传动过程中实现低噪音、高效率、长寿命及稳定的运动精度。精密齿轮加工核心流程精密齿轮加工需遵循 “粗加工→半精加工→热处理→精加工→检测” 的全流程,每个环节均需严格控制精度,避免后续工序无法弥补误差:加工阶段核心工序目的与精度要求常用设备粗加工棒料切断、车削(外圆 / 内孔 / 端面)去除大部分余量,初步成型齿

发布日期:2025-09-05“五轴” 指五轴联动数控机床的 5 个运动轴,核心是3 个线性轴 + 2 个旋转轴:线性轴(X/Y/Z):控制刀具 / 工件沿左右、前后、上下直线移动,是加工基础;旋转轴(选 A/B/C 中 2 个):绕 X/Y/Z 轴旋转,调整角度(如 A 轴绕 X 转、C 轴绕 Z 转);常见组合为 X/Y/Z+A+C,可一次装夹加工复杂曲面,避免多次定位误差。

发布日期:2025-09-05键槽螺纹轴需兼顾轴类基准、螺纹精度、键槽位置精度,核心是 “基准统一、先粗后精、先主后次”,以下为工艺方案:一、核心工艺原则基准统一:全程以轴两端中心孔为定位基准,避免误差累积;先粗后精:先去余量(粗车 / 铣),后精加工(精车 / 磨 / 精铣),减少应力影响;先主后次:优先加工外圆、螺纹(主特征),再加工键槽、倒角(次特征),防止螺纹变形。二、典型加工流程(45 钢为例)工序序号工序名称核心内

发布日期:2025-09-05钨钢喷头喷嘴的加工工艺是什么?原料制备:钨粉与碳化钨粉按比例混合,加粘结剂(如钴粉)拌匀;成型:采用冷等静压 / 模压,将混合粉料压制成喷嘴毛坯;烧结:毛坯在真空烧结炉中高温烧结(1300-1500℃),形成致密钨钢基体;精密加工:用金刚石工具(砂轮、刀具)铣削、磨削,保证喷嘴孔径、角度等精度;表面处理:可选涂层(如氮化钛)提升耐磨性,或抛光降低流阻;检测:通过尺寸测量、探伤等,确认精度与质量。

发布日期:2025-09-04看切削需求选择即可:若要加工淬火钢、不锈钢等硬料,或需高速、批量切削(如机床批量加工零部件),选钨钢 —— 它硬度高、耐磨且耐高温,能承受高速切削的热量,减少换刀频率,适配高效生产;若加工铝、铜、未淬火钢等软料,或需制作手用丝锥、复杂成形刀具(如齿轮刀具),选高速钢 —— 它韧性好,能承受手动操作的轻微冲击,且易加工成复杂形状,成本也更低,适合中小批量或维修场景。

发布日期:2025-09-04钨钢(硬质合金)的核心优势是高硬度、高耐磨性和耐高温性,因此适合制造需长期承受磨损、高温或高精度加工的工具,具体场景围绕其性能特点展开,主要包括以下几类:金属切削工具:核心应用领域,能应对多种金属材料的切削加工,尤其适合硬材料(如淬火钢、铸铁)车刀、铣刀、钻头:用于车床、铣床、钻床,加工钢材、不锈钢、铸铁等,比高速钢工具寿命长数倍;刀片(可转位刀片):通用切削刀片,适配不同机床,常用于批量金属加工

发布日期:2025-09-04钨钢的缺点有哪些?韧性较差,易断裂:抗冲击和抗弯曲能力弱,受剧烈碰撞、挤压或跌落时易崩裂、折断,无法像钢材那样承受大形变;脆性高,难加工:硬度极高导致常规切削(如锯、铣)、钻孔难度大,需用金刚石工具加工,且无法锻造、焊接,成型多依赖粉末烧结,工艺复杂;成本较高:原料(钨、钴等)价格昂贵,加上制备工艺难度大,整体成本远高于普通钢材、高速钢;密度大,重量沉:密度约 14-15g/cm³(是钢的 1.5

发布日期:2025-09-04钨钢是什么?钨钢(硬质合金)具有硬度高、耐磨、强度和韧性较好、耐热、耐腐蚀等一系列优良性能,特别是它的高硬度和耐磨性,即使在500℃的温度下也基本保持不变,在1000℃时仍有很高的硬度。钨钢的优点硬度极高且耐磨:常温硬度达 86~93HRA,远高于高速钢等材料,能耐受金属切削、矿石研磨等高强度磨损场景,使用寿命长;高温硬度稳定:500℃以下硬度基本不变,800~1000℃仍保持较高硬度,可用于高温

发布日期:2025-09-04在常温环境下,绝大多数工业用钨钢的硬度集中在 86~93 HRA 之间,具体可细分为:低硬度区间(86~88 HRA):通常是钨钴类(YG)中钴含量较高的牌号(如 YG15,钴含量约 15%),或钢结硬质合金(YE 类),这类钨钢更侧重韧性,用于承受冲击的场景(如地质钻头、冲击模具)。中硬度区间(89~91 HRA):最常用的主流牌号,涵盖多数钨钴类(如 YG8、YG6)和部分钨钛钴类(YT5、Y

发布日期:2025-09-04五轴加工的应用领域航空航天领域:飞机零件常常具有复杂的曲面结构,如飞机发动机叶片、机身结构件等,五轴加工中心能够通过多角度、多面加工满足这些严格的精度和效率要求,将精度控制在微米级别。汽车制造领域:汽车制造中涉及到许多复杂的零部件,如发动机缸体、汽车底盘等,五轴加工可以实现更高的精度和一致性,从而提升汽车的整体质量和性能。模具制造领域:在汽车、家电、电子等行业的塑料模具制造中,复杂的三维曲面模具往

发布日期:2025-09-03三轴加工的精度因机床设备的质量、控制系统、刀具磨损程度以及加工工艺等因素而有所不同,一般情况下,普通三轴加工中心的定位精度可达到 ±0.0015mm 左右,重复定位精度可达到 ±0.001mm。一些高精度的三轴加工中心,如北京精雕的三轴高速加工中心,其加工精度可达到 2-15μm,部分特定加工场景下精度能达到 ±1μm。中研赢创的精密大理石三轴龙门平台定位精度(补偿后)为 1.2μm,重复定位精度

发布日期:2025-09-03三轴加工通过 X、Y、Z 三个线性轴联动,主要加工加工面与定位基准面平行 / 垂直的零件,如:板类:安装基板、PCB 散热板、模具固定板;块类:滑块、夹具定位块、小型电机壳;轴类辅助加工:轴肩平面、轴端键槽;盘类:齿轮毛坯、法兰盘;简单型腔件:矩形模具型腔、工装定位槽。它无法加工复杂曲面(如叶片)、多角度斜面,优势是成本低、操作简单、精度满足多数需求,是 70% 以上简单结构零件的首选加工方式。

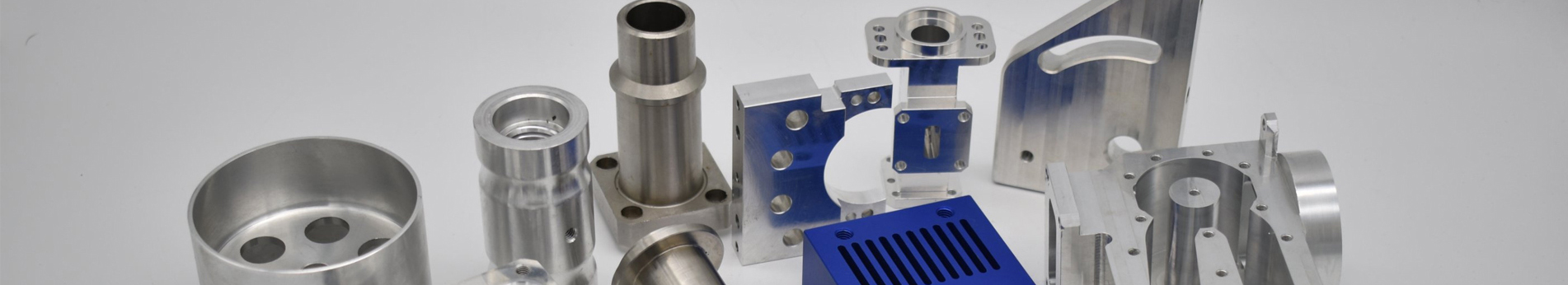

发布日期:2025-09-03专注高精密零部件制造商,支持来图来样来料加工

加工定制专注精密零部件的定制、加工、制造

来图定制严格按照图纸和样品的尺寸规格生产

工艺精湛模具零件加工尺寸精度误差可控制在0.001MM

快速出样生产工艺严谨规范,快速打样,准时发货

邮箱:dixinmojupeiian@163.com

邮箱:dixinmojupeiian@163.com 地址:广东省东莞市大朗镇犀牛陂甲田横一路2号

地址:广东省东莞市大朗镇犀牛陂甲田横一路2号

官方微信

Copyright © 2020-2026帝鑫技术(广东)有限公司 粤ICP备2023030564号 sitemap 专题