帝鑫技术-专注解决精密零件加工难题!

斜齿轮作为机械传动中实现平稳啮合的关键部件,其加工工艺需兼顾齿形精度、螺旋角准确性及表面质量,核心围绕 “齿坯制备 - 齿形加工 - 精度优化 - 质量检测” 四大环节展开,具体流程及技术要点如下:

加工前需明确斜齿轮的核心技术要求,为后续工序制定依据,关键参数包括:

基础参数:模数(m)、齿数(z)、压力角(α,通常 20°)、螺旋角(β,决定啮合平稳性,一般 8°-20°);

精度等级:按 GB/T 10095 或 ISO 1328 标准,常见精度为 6-9 级(如汽车变速箱用 7-8 级,精密机床用 5-6 级);

材料特性:常用 20CrMnTi(渗碳淬火)、40Cr(调质)、38CrMoAl(氮化)等,需匹配相应热处理工艺;

结构要求:轮毂厚度、键槽尺寸、端面跳动公差、内孔 / 轴颈精度(如内孔 H7 公差)。

齿坯是齿形加工的 “基准载体”,其精度直接影响后续齿形的位置精度,流程如下:

| 工序 | 加工内容 | 设备 | 精度要求 |

|---|---|---|---|

| 下料 | 按齿坯尺寸切割原材料(棒料 / 锻件) | 锯床 / 激光切割机 | 留 2-5mm 加工余量(避免后续加工不足) |

| 锻造 / 轧制 | 改善材料晶粒结构,提升强度 | 锻压机 / 轧机 | 锻件公差 ±1mm,表面无裂纹、折叠 |

| 正火 / 退火 | 降低硬度(便于切削)、消除内应力 | 热处理炉 | 硬度控制在 180-220HB(切削性最佳) |

| 粗车 | 加工外圆、端面、内孔(或轴颈) | 普通车床 / 数控车床 | 留 0.5-1mm 精车余量 |

| 精车 | 保证基准面精度 | 数控车床(高精度) | 内孔 / 轴颈圆度≤0.005mm,端面跳动≤0.01mm(基准面跳动直接影响齿向精度) |

| 钻铣加工 | 加工键槽、减重孔、螺纹孔等 | 加工中心 / 钻铣床 | 键槽对称度≤0.02mm,孔位公差 ±0.05mm |

| 去毛刺 | 去除锐边、飞边(避免装配划伤) | 打磨机 / 超声波清洗机 | 边缘倒圆 R0.2-R0.5mm |

斜齿轮齿形加工需同时保证 “渐开线齿形” 和 “螺旋角”,按加工原理分为成形法和展成法,两者适用场景不同:

| 加工方法 | 原理 | 设备 | 适用场景 | 精度与效率特点 |

|---|---|---|---|---|

| 成形法 | 用与齿槽形状匹配的 “成形铣刀” 直接铣出齿形 | 立式铣床 / 数控铣床 | 小批量、低精度(9-11 级)、模数较大(m>5)的齿轮 | 效率低(需多次分度),齿形精度依赖铣刀精度 |

| 展成法 | 模拟齿轮啮合过程,通过 “刀具与工件的展成运动” 生成渐开线齿形 | 滚齿机 / 插齿机 / 剃齿机 | 大批量、中高精度(6-9 级)齿轮,是主流工艺 | 效率高、齿形精度高,可加工不同齿数齿轮 |

展成法关键工序细节:

滚齿(最常用,可加工直齿 / 斜齿):

刀具:选用 “斜齿滚刀”,滚刀的螺旋角需与工件螺旋角匹配(通过调整滚刀安装角补偿螺旋方向);

运动控制:需实现 3 个联动运动 —— 滚刀旋转(切削运动)、工件旋转(展成运动,传动比 = 滚刀头数 / 工件齿数)、工件轴向进给(保证齿宽);

精度:可达到 7-8 级,需控制 “齿距累积误差”“齿向误差”(通过调整机床导轨平行度)。

插齿(适用于无法滚齿的场景,如内齿轮、带台阶齿轮):

刀具:“插齿刀”(形状类似齿轮,刃口为渐开线);

运动:插齿刀上下往复切削 + 刀具与工件展成旋转 + 径向进给(控制齿深);

特点:齿形精度略高于滚齿(可达 6-7 级),但效率低于滚齿。

剃齿(高精度齿轮的 “半精加工”,需在淬火前进行):

刀具:“剃齿刀”(表面有细微切削刃的螺旋齿轮);

原理:通过剃齿刀与工件的 “无侧隙啮合”,利用相对滑动刮削齿面,修正齿形、齿向误差;

效果:可将滚齿 / 插齿后的精度提升 1-2 级(达到 6-7 级),表面粗糙度降至 Ra0.8-Ra1.6μm。

根据材料特性选择热处理工艺,核心目标是平衡 “硬度” 与 “韧性”,避免淬火变形影响精度:

| 材料 | 热处理工艺 | 处理后硬度 | 目的 |

|---|---|---|---|

| 20CrMnTi | 渗碳淬火 + 低温回火(180-220℃) | 表面 HRC58-62,心部 HRC30-40 | 表面高硬度(耐磨),心部高韧性(抗冲击) |

| 40Cr | 调质(淬火 + 高温回火)+ 表面淬火 | 调质后 HB220-250,表面 HRC50-55 | 整体强度高,表面耐磨 |

| 38CrMoAl | 氮化处理(500-550℃气体氮化) | 表面 HV800-1000 | 无变形(氮化温度低),适用于精密齿轮 |

关键控制:淬火后需进行 “时效处理”(消除内应力),避免后续加工变形;对于高精度齿轮,可采用 “等温淬火”(减少变形量)。

热处理后齿轮会产生微量变形(如齿向弯曲、齿面硬度不均),需通过精加工补偿:

磨齿(高精度齿轮最终加工,精度可达 5-6 级,甚至 4 级):

设备:数控磨齿机(如蜗杆磨齿机、成形磨齿机);

原理:用 “砂轮” 模拟刀具展成运动,磨削齿面,修正热处理变形;

适用场景:汽车变速箱、精密机床等对精度要求高(6 级以上)、硬度高(HRC>55)的齿轮;

特点:精度最高,但效率低、成本高(磨齿时间是滚齿的 5-10 倍)。

珩齿(替代磨齿的低成本方案,精度 6-7 级):

刀具:“珩磨轮”(树脂结合剂 + 磨料制成的弹性齿轮);

原理:珩磨轮与工件啮合旋转,通过弹性挤压磨削修正齿形;

优势:效率高于磨齿,可降低表面粗糙度至 Ra0.4-Ra0.8μm,适合大批量生产。

清洗:用超声波清洗机去除加工残留的切屑、冷却液(避免锈蚀);

防锈:对非配合表面喷涂防锈油(如齿轮箱内齿轮);

倒角 / 倒棱:对齿顶、齿根进行倒棱(避免啮合时齿端崩裂,常用倒棱机)。

需覆盖 “齿坯 - 齿形 - 热处理 - 成品” 全环节,关键检测项目及工具如下:

| 检测环节 | 检测项目 | 检测工具 | 标准要求(以 7 级精度为例) |

|---|---|---|---|

| 齿坯 | 内孔圆度、端面跳动 | 圆度仪、百分表 / 千分表 | 圆度≤0.005mm,端面跳动≤0.01mm |

| 齿形加工 | 齿距累积误差、齿形误差 | 齿轮测量中心(全自动) | 齿距累积误差≤0.036mm,齿形误差≤0.015mm |

| 热处理 | 表面硬度、硬化层深度 | 洛氏硬度计(HRC)、金相显微镜 | 硬化层深度 0.8-1.2mm(20CrMnTi) |

| 成品 | 螺旋角误差、齿向误差 | 齿轮测量中心 / 万能工具显微镜 | 螺旋角误差≤±5′,齿向误差≤0.012mm |

| 装配前 | 啮合侧隙、接触斑点 | 齿厚卡尺、红丹粉(接触斑点检测) | 侧隙 0.1-0.2mm,接触斑点≥70% |

批量与精度:小批量低精度(9-11 级)选 “成形铣齿”;大批量中精度(7-8 级)选 “滚齿 + 剃齿 + 珩齿”;高精度(5-6 级)选 “滚齿 + 剃齿 + 磨齿”;

材料与热处理:渗碳淬火齿轮需预留磨齿余量(0.05-0.1mm);氮化齿轮因变形小,可减少精加工余量;

结构限制:内齿轮、带台阶齿轮优先选 “插齿”,避免滚齿干涉。

综上,斜齿轮加工是 “基准控制 - 展成切削 - 热处理变形补偿 - 精度检测” 协同的复杂过程,需根据实际需求平衡精度、效率与成本,核心是通过多工序联动保证齿形精度和螺旋角准确性,最终实现平稳啮合传动。

与其他加工方式相比,三轴加工的优缺点是什么?优点:成本低:设备购置、维护费用远低于四 / 五轴,适合中小批量生产;易操作:编程(仅控 X/Y/Z 轴)、操作门槛...

镗削和车削是机械加工中两种不同的工艺方法,在加工原理、适用场景、设备工具等方面存在明显差异1. 加工原理镗削:镗刀旋转,工件 / 镗刀进给,用于扩孔或精镗孔。车...

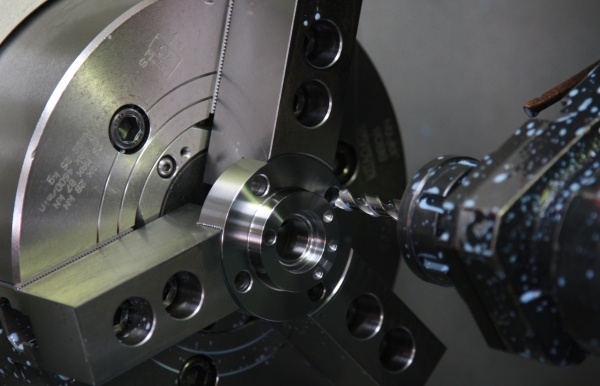

车削加工的核心原理运动机制:工件通过卡盘或顶尖夹持旋转(主运动),刀具沿轴向 / 径向进给(进给运动),两者配合实现材料切除。切削要素:包括切削速度(v)、进给...

精密加工的精度范围为0.1微米至3微米(即10-3微米)。具体可分为:加工精度范围常规精密加工:10微米至0.1微米超精密加工:0.3微米至0.03...

镗孔与钻孔虽同属内孔加工工艺,但在加工逻辑、适用场景及精度能力上差异显著,核心区别可从以下三方面清晰划分:一、加工方法:“从无到有” vs “从有到精”钻孔:以...

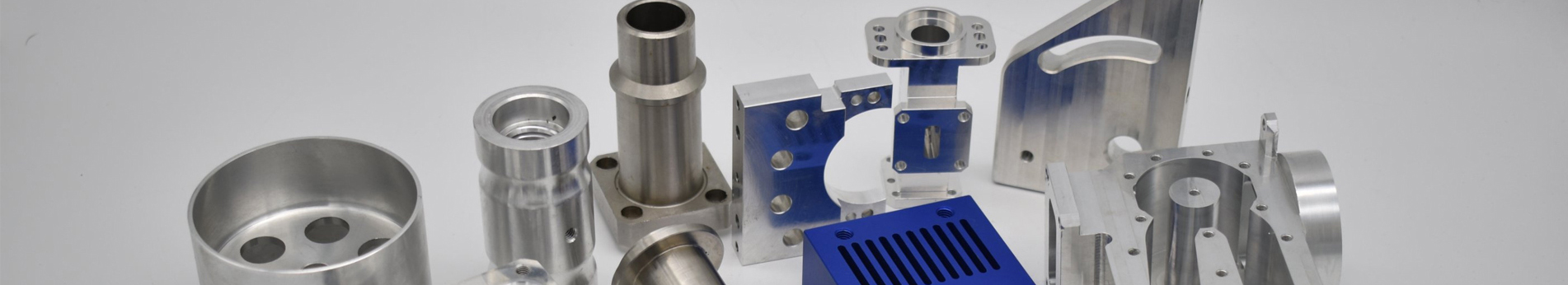

专注高精密零部件制造商,支持来图来样来料加工

加工定制专注精密零部件的定制、加工、制造

来图定制严格按照图纸和样品的尺寸规格生产

工艺精湛模具零件加工尺寸精度误差可控制在0.001MM

快速出样生产工艺严谨规范,快速打样,准时发货

邮箱:dixinmojupeiian@163.com

邮箱:dixinmojupeiian@163.com 地址:广东省东莞市大朗镇犀牛陂甲田横一路2号

地址:广东省东莞市大朗镇犀牛陂甲田横一路2号

官方微信

Copyright © 2020-2026帝鑫技术(广东)有限公司 粤ICP备2023030564号 sitemap 专题