帝鑫技术-专注解决精密零件加工难题!

电火花加工的小时费用通常在30-300元之间,具体价格受设备类型、加工材料、工艺复杂度及地区差异影响较大。电火花加工价格范围基础设备费用:普通国产火花机加工价格较低,约为30-50元/小时;高端数控设备(如三轴数控)可达150-300元/小时。地区差异:浙江省普通火花机报价为10-15元/小时,但实际多按项目计价。东莞地区加工白钢或钨钢材料时,价格为20-50元/小时。

发布日期:2025-08-28电火花成形加工优缺点分别是什么?核心优点材料适应性强:可加工淬火钢、硬质合金等硬材料,仅需工件导电,不受硬度限制。复杂成形能力优:轻松加工深腔、薄壁、微小孔等传统切削难处理的结构,精度达 ±0.001mm,Ra 低至 0.1μm。无切削力变形小:电极与工件不接触,无机械力,适合易变形的薄壁、细长件加工。局部加工灵活:可针对性加工或修复零件局部(如模具缺陷),无需整体处理。主要缺点效率低:材料去除率

发布日期:2025-08-28二者为精密偶件,需保证配合间隙(0.005~0.015mm)、形位精度(圆柱度≤0.001mm)及表面质量(Ra≤0.4μm),工艺核心是控变形、保精度、提耐磨。一、材料与核心要求零件常用材料关键指标阀芯20CrMnTi(渗碳淬火)、38CrMoAlA(氮化)外圆公差 IT5~IT7,硬度 HRC58~62/HV800~1000阀套20CrMnTi、38CrMoAlA内孔公差 IT5~IT7,内外

发布日期:2025-08-28减速机输入轴加工工艺毛坯锻造◦ 方式:中小批量用模锻(毛坯精度高,材料利用率>85%),大尺寸 / 单件用自由锻(灵活性强);◦ 目的:细化金属晶粒,使纤维方向与轴的受力方向一致,提升抗疲劳强度(比铸态毛坯高 30%~50%);◦ 要求:预留 3~5mm 加工余量,表面无裂纹、夹杂等缺陷,锻后自然冷却。退火预处理◦ 设备:箱式电阻炉;◦ 参数:加热至 800~850℃,保温 2~3h,随炉缓冷至

发布日期:2025-08-28带牙空心长轴核心难点为 “防变形、保深孔精度、稳螺纹质量”,适用于机械传动、汽车等领域,加工流程精简为 6 大核心环节,关键如下:一、前期准备:定基础参数与原材料1. 明确关键要求:确认长径比(通常>10)、空心孔长径比(>15)、螺纹类型 / 精度、材料(45# 钢、40Cr 等),直接影响工艺选择。2. 原材料处理:选对应圆棒料,弯曲件先校直,锯床切断(预留 5-10mm 加工余量)。二、核心

发布日期:2025-08-28伺服电机主轴的加工工艺是一个多环节、高精度、强协同的系统工程,需覆盖 “核心部件加工→整体装配→性能测试” 全流程,核心目标是保证主轴的高同轴度、低振动、高精度传动及与伺服电机的协同匹配。其工艺路线需根据主轴规格(如转速、扭矩)、应用场景(高速切削 / 重载加工)及材质特性(合金钢 / 不锈钢)针对性设计。加工工艺如下伺服电机主轴的核心部件包括主轴轴体、伺服电机转子、电机定子、精密轴承座,各部件工

发布日期:2025-08-28无心磨(无心外圆磨床)和外圆磨(普通外圆磨床)是两种常见的外圆表面磨削设备,核心差异体现在工件支撑方式、加工原理、适用场景等维度,具体区别可通过以下表格和细节说明清晰区分:两者区别对比维度无心磨(无心外圆磨床)外圆磨(普通外圆磨床,含定心磨)工件支撑方式无中心孔定位,依赖 “砂轮 + 导轮 + 托板” 三点支撑依赖中心孔定位(双顶针固定),或卡盘夹持(定心磨)加工原理导轮(橡胶轮,低速旋转)带动工

发布日期:2025-08-28珩磨机有哪些类型,各有什么特点?立式珩磨机的主轴工作行程较短,适用于珩磨缸体和箱体孔等。镶嵌有油石的珩磨头由竖直安置的主轴带动旋转,同时在液压装置的驱动下作垂直往复进给运动(见机床)。卧式珩磨机的工作行程较长,适用于珩磨深孔,深度可达3000毫米。水平安置的珩磨头不旋转,只作轴向往复运动,工件由主轴带动旋转,床身中部设有支承工件的中心架和支承珩磨杆的导向架。在加工过程中,珩磨头的油石在胀缩机构作用

发布日期:2025-08-27工艺设计核心原则(区别于普通轴的关键)电机轴的特殊性决定了工艺需在 “精度、强度、稳定性” 上强化,核心原则如下:基准极致统一:全程以两端中心孔(或顶尖孔) 为唯一定位基准,配合轴颈、转子装配轴颈、键槽等关键特征均基于此基准加工,确保各特征间同轴度≤0.005mm(高速电机≤0.003mm)。强度优先于效率:优先通过 “锻件毛坯(大功率)+ 调质热处理 + 局部强化(如高频淬火)” 提升抗扭强度与

发布日期:2025-08-27电机轴类型分类按轴上有无阶梯分类:可分为光轴和阶梯轴。光轴常由冷拉圆钢制成,用于微型电机;阶梯轴可安装不同零件,大多数电机使用阶梯轴,其又可分为单向阶梯轴和双向阶梯轴。按轴坯制造方式分类:可分为圆钢轴、锻造轴和焊接轴。圆钢轴是中小型电机中最常见的轴;直径超过 100 毫米的轴常用锻造轴;焊接轴用径向肋代替转子支架,可增加转子腔通风面积,但不适用于高速电机。按轴与铁心结合方式分类:可分为中间带滚花的

发布日期:2025-08-27电机轴是电机的核心部件,主要用于传递电机的转矩和旋转力。结构组成轴身:是电机轴的主体部分,一端连接电机转子,一端连接机械设备,通过轴承支撑,实现动力传递。轴承:连接轴身和机械设备,使轴身在运转时保持稳定,减少摩擦和磨损,保证电机轴的旋转精度和稳定性。轴套:安装在轴身上的保护性部件,可减少轴与其他部件之间的磨损,延长轴的使用寿命。材料选择中小型电机常用 45 优质碳素结构钢,低功率电机有时采用 Q2

发布日期:2025-08-27五轴加工的优点主要包括:加工精度高五轴机床通过多轴联动,可实现复杂曲面和异形零件的精准加工,加工精度可达亚微米级甚至纳米级。 效率提升五轴加工可减少工件装夹次数,缩短工序流程,优化刀具路径,提升材料去除效率。 复杂零件加工能力强适用于叶轮、涡轮、航空结构件等复杂零件的加工,可一次性完成多面加工,避免多次定位。 表面质量好通过调整刀具姿态,可保持最佳切削条件,提升表面光洁度。 行业应用广泛广

发布日期:2025-08-27复合加工是机械加工领域国际上流行的加工工艺之一。是一种先进制造技术。复合加工就是把几种不同的加工工艺,在一台机床上实现。复合加工应用最广泛,难度最大,就是车铣复合加工。车铣复合加工中心相当于一台数控车床和一台加工中心的复合。一、优点效率高:一次装夹完成车、铣、钻等多工序,省去零件转移 / 重新装夹时间,减少生产周期(尤其复杂件效率提升 30%-50%);精度高:避免多次装夹的定位误差,关键尺寸精度

发布日期:2025-08-27车铣复合是一种集成化的精密加工技术,核心是在同一台设备(车铣复合机床)上,同时或交替完成 “车削”(工件旋转 + 刀具进给)和 “铣削”(刀具旋转 + 工件 / 刀具进给)两大工艺,还可兼容钻、镗、攻丝等辅助加工,实现零件 “一次装夹,多工序成型”。简单说,它打破了传统 “车削机床只车、铣床只铣” 的界限,能对复杂零件(如带非回转特征的轴类、异形盘套件)直接完成从毛坯到成品的全流程加工,无需多次转

发布日期:2025-08-27镗孔加工的优点精度高、质量稳:能控制微米级尺寸,保证孔的尺寸(IT6-IT8 级)、形状(圆度≤0.005mm)和位置精度(同轴度≤0.01mm),表面粗糙度低(Ra 0.2-3.2μm)。适应性强:可加工毛坯孔、铸锻孔或已加工孔,孔径范围广(几毫米至数米),还能处理深孔、台阶孔等复杂结构。设备通用性好:在镗床、加工中心、车床等多种设备上均可实现,适合中小批量或多品种零件加工。镗孔加工的缺点效率低

发布日期:2025-08-27镗床主要用镗刀对工件已有的预制孔进行镗削的机床。通常,镗刀旋转为主运动,镗刀或工件的移动为进给运动。它主要用于加工高精度孔或一次定位完成多个孔的精加工,此外还可以从事与孔精加工有关的其他加工面的加工。使用不同的刀具和附件还可进行钻削、铣削、切削的加工精度和表面质量要高于钻床。镗床是大型箱体零件加工的主要设备。螺纹及加工外圆和端面等。镗床分为卧式镗床、落地镗铣床、金刚镗床和坐标镗床等类型。①卧式镗床

发布日期:2025-08-27随着高端制造对精度要求的不断提升,研磨加工正朝着 “更精密、更高效、更智能” 的方向发展:超精密化:开发纳米级、原子级去除技术(如弹性发射加工 EEM、等离子辅助研磨),实现表面粗糙度 Ra0.0005μm 以下的 “镜面级” 加工;高效化:通过优化磨料配方(如纳米复合磨料)、改进研具结构(如多孔弹性研具)、提升机床运动速度,提高研磨效率;智能化:引入机器视觉(实时检测表面质量)、力控系统(自适应

发布日期:2025-08-27研磨加工的特点有哪些?1)可以通过研磨获得极高的加工精度,工件表面粗糙度值可达Ra=0.006~0.1μm,并可以进行表面粗糙度值Ra=0.1μm的微量切削。2)可以使偶件配研表面获得极精密的配合。3)研磨在低速、低压力下进行,产生热量很小,工件表面不产生变质层,从而质量较好。4)研磨装置和研磨机床的结构较为简单,既适用于单件手工生产,也适用于成批机械生产。手工研磨的加工精度依靠与工件精度相适应的

发布日期:2025-08-27研磨是在良好的预加工基础上,对工件进行表面粗糙度值Ra=0.01~0.1μm的微量切削,并微量进给,这是其他加工方法难以实现的,因此可以获得比其他机械加工方法高几倍的加工精度和表面质量。精度可达0.025μm,工件表面粗糙度值可达R a=0.006μm。一般机械加工方法是遵循“复制加工”,而研磨却是“创制加工”贯穿于始终,在此过程中使研具和工件的精度同时提高,并高于研具的原始精度。

发布日期:2025-08-27研磨加工通常包含四道核心工序,且各工序所用磨粒粒度逐步细化。尽管自动化研磨设备已较为普及,但模具加工因对精度和细节的高要求,仍以手工研磨为主,具体流程如下:1. 打磨(粗研预处理)此工序以 “快速去除表面缺陷” 为核心目标,需选用粗粒度磨粒,重点清除工件表面的较大不规则凸起、毛刺及异物。加工时无需严格控制最终尺寸,仅需完成粗加工基础。需注意:若磨粒过粗,易在工件表面留下较深划痕,会大幅增加后续工序

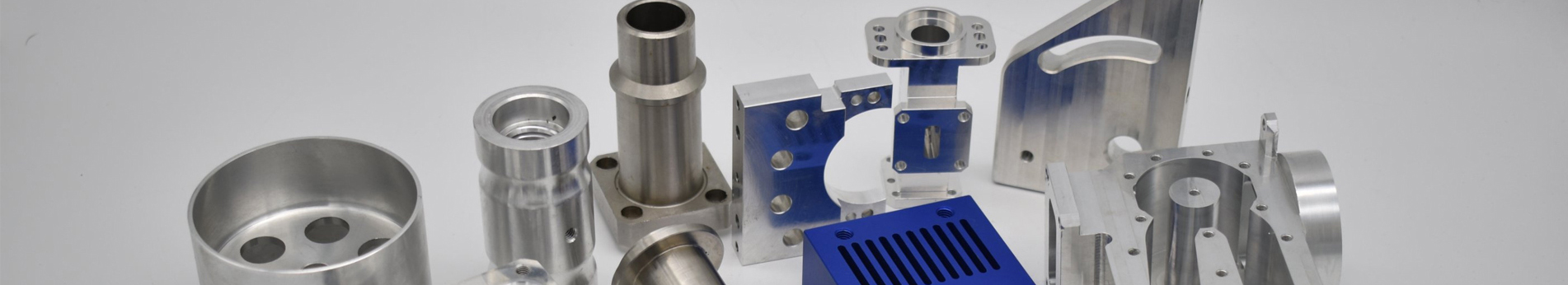

发布日期:2025-08-27专注高精密零部件制造商,支持来图来样来料加工

加工定制专注精密零部件的定制、加工、制造

来图定制严格按照图纸和样品的尺寸规格生产

工艺精湛模具零件加工尺寸精度误差可控制在0.001MM

快速出样生产工艺严谨规范,快速打样,准时发货

邮箱:dixinmojupeiian@163.com

邮箱:dixinmojupeiian@163.com 地址:广东省东莞市大朗镇犀牛陂甲田横一路2号

地址:广东省东莞市大朗镇犀牛陂甲田横一路2号

官方微信

Copyright © 2020-2026帝鑫技术(广东)有限公司 粤ICP备2023030564号 sitemap 专题